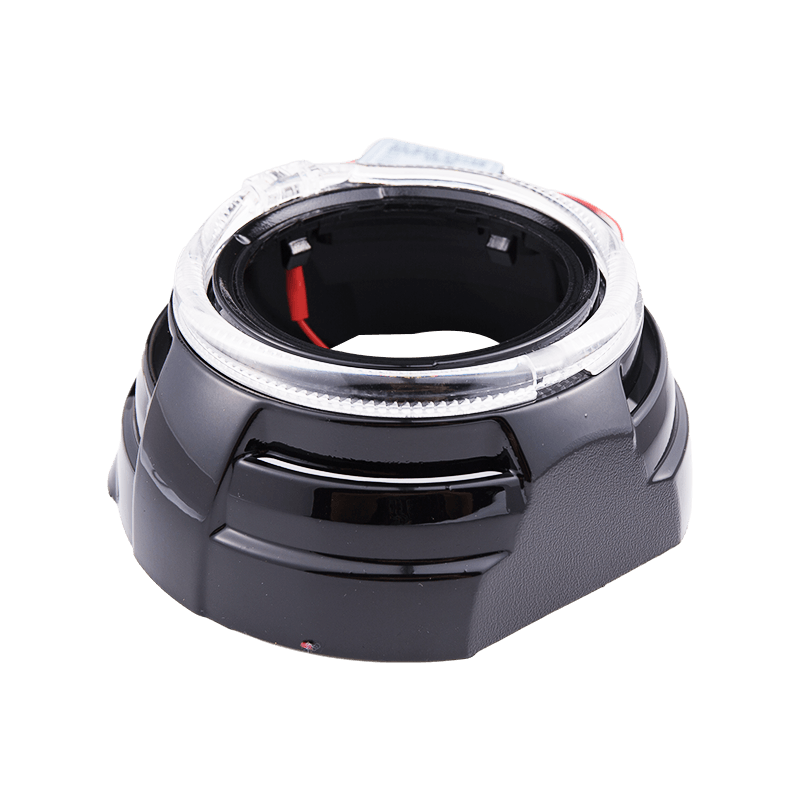

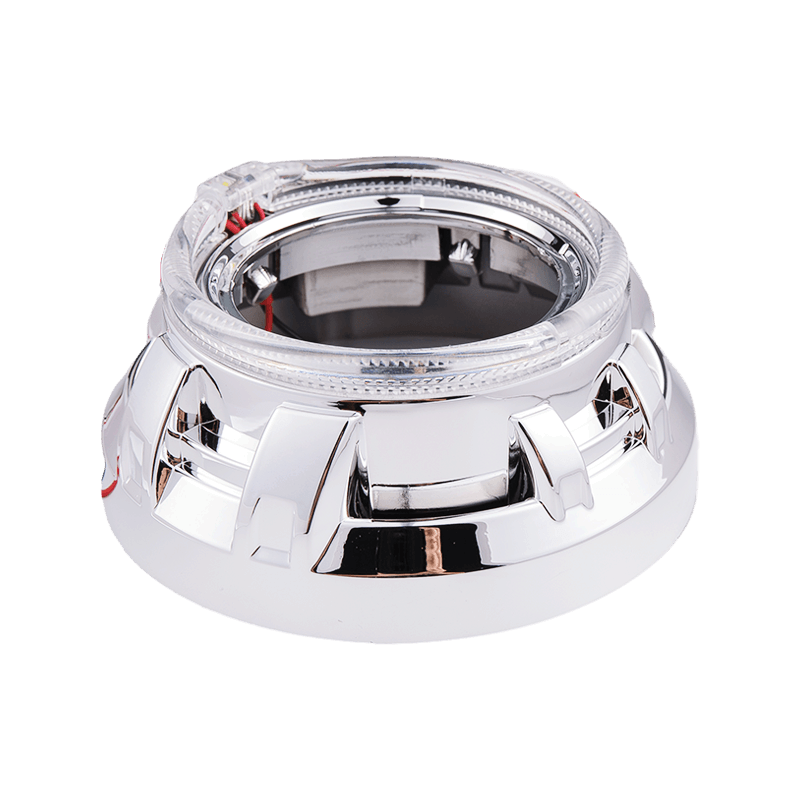

Dalam proses pengeluaran lensa dwi-cahaya cawan dwi-lampu LED, daripada pemilihan bahan mentah kepada pembuatan ketepatan acuan, kepada pengacuan suntikan dan pembongkaran, setiap langkah merangkumi kebijaksanaan dan keringat jurutera dan tukang. Walau bagaimanapun, apabila kanta keluar dari acuan, permukaannya selalunya mempunyai kecacatan kecil dan tidak sekata. Walaupun butiran halus ini tidak mencolok, ia mempunyai kesan yang tidak dapat diabaikan pada prestasi optik kanta. Proses terakhir - pengisaran halus dan penggilap kanta dengan serbuk penggilap yang sangat halus dan kain penggilap lembut telah menjadi langkah utama dalam menentukan kualiti dan prestasi akhir kanta. Proses ini bukan sahaja ujian teknologi, tetapi juga mengejar kesabaran dan ketelitian yang melampau.

Dalam reka bentuk Kanta dwi-cahaya cawan dwi-lampu LED , prestasi optik ialah penunjuk teras untuk mengukur kualitinya. Kelancaran permukaan kanta secara langsung mempengaruhi laluan perambatan dan kecekapan cahaya, dan kemudian menjejaskan kesan pencahayaan dan keselamatan pemanduan. Kanta dengan permukaan kasar bukan sahaja akan mengurangkan penghantaran, meningkatkan penyebaran dan pantulan cahaya, tetapi juga boleh menghasilkan silau dan mengganggu penglihatan pemandu. Oleh itu, mengisar dan menggilap permukaan kanta kepada kelicinan dan kecerahan seperti cermin adalah cara yang diperlukan untuk meningkatkan prestasi optik kanta dan memastikan kesan pencahayaan.

Sebelum mengisar dan menggilap halus, kanta perlu dipangkas dan digilap pada mulanya untuk mengeluarkan bahan berlebihan seperti tanda pintu dan denyar yang dijana semasa proses pengacuan suntikan, dan untuk memperhalusi kekasaran permukaan pada mulanya. Langkah ini biasanya termasuk pemangkasan mekanikal dan pemangkasan manual untuk memastikan bentuk asas dan ketepatan dimensi kanta. Selepas pemangkasan awal, walaupun permukaan kanta agak rata, masih terdapat calar dan ketidaksamaan kecil, yang perlu diperhalusi lagi dengan mengisar dan menggilap halus.

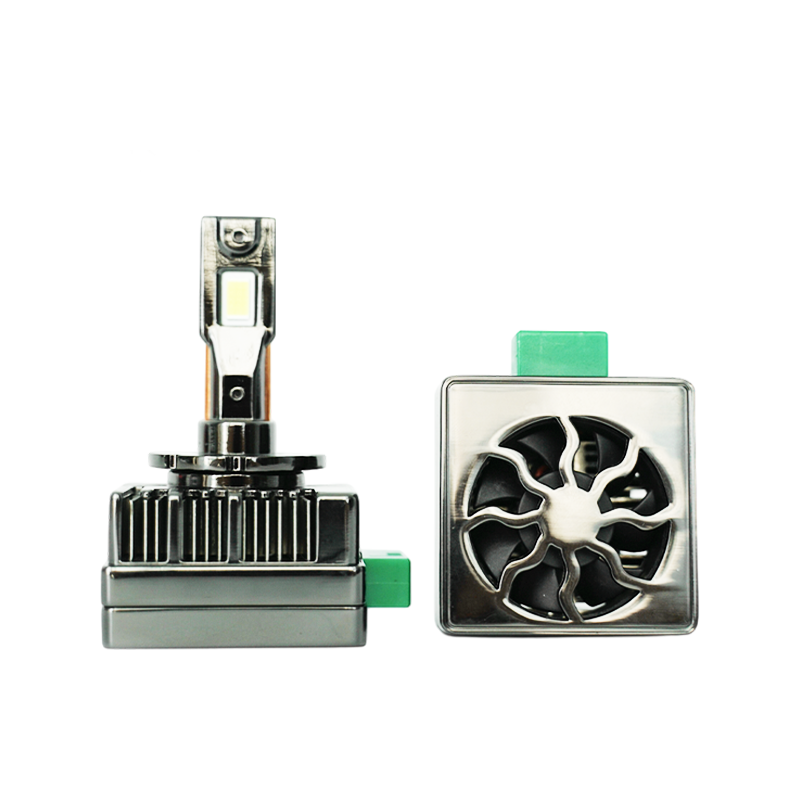

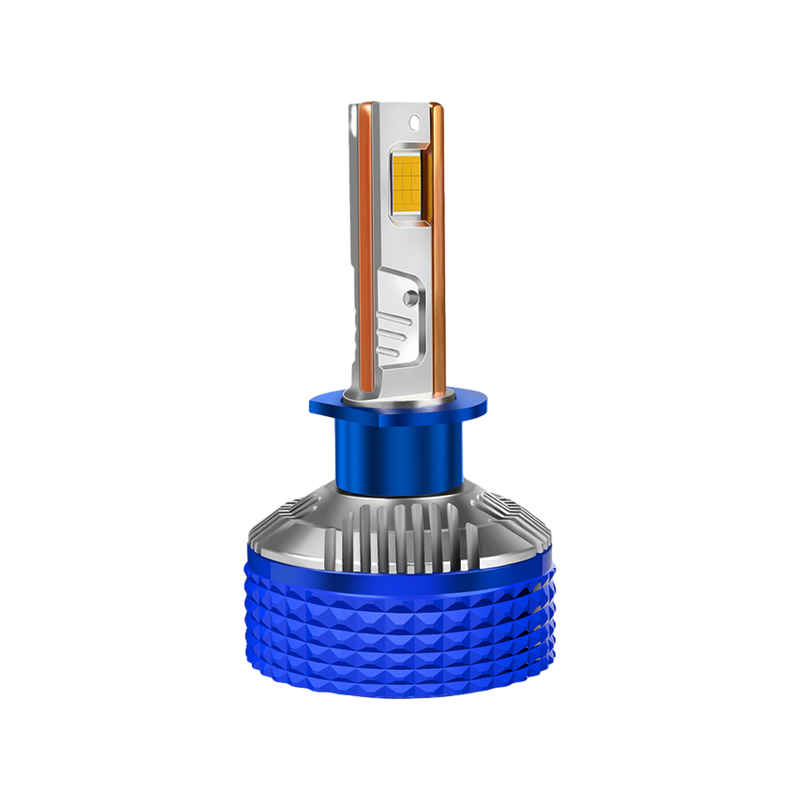

Pemilihan serbuk penggilap: Serbuk penggilap ialah bahan penting dalam proses pengisaran dan penggilapan halus, dan saiz zarah serta komposisinya secara langsung mempengaruhi kesan penggilapan. Untuk lensa dwi-cahaya cawan dwi-lampu LED, serbuk penggilap yang sangat halus harus digunakan untuk memastikan kecacatan permukaan baharu tidak muncul semasa mengeluarkan calar kecil. Saiz zarah serbuk penggilap biasanya diukur dalam mikron (μm), dan semakin halus serbuk penggilap, semakin licin permukaannya. Selain itu, komposisi serbuk penggilap juga perlu dipilih mengikut bahan kanta dan keperluan optik untuk mencapai kesan penggilap yang terbaik.

Pemilihan kain penggilap: Kain penggilap ialah medium yang membawa serbuk penggilap dan bersentuhan terus dengan permukaan kanta. Kain penggilap berkualiti tinggi hendaklah lembut, tahan haus, dan tidak mudah berubah bentuk untuk memastikan permukaan kanta tidak rosak semasa proses menggilap. Bahan kain penggilap yang biasa digunakan termasuk kain flanel, kain sutera dan kain bukan tenunan. Adalah sangat penting untuk memilih kain penggilap yang sesuai mengikut bahan kanta dan keperluan penggilap.

Peralatan penggilap dan parameter proses: Pengisaran dan penggilap halus biasanya menggunakan peralatan penggilap khas, seperti mesin penggilap, pengisar, dsb. Peralatan ini mencapai penggilapan tepat permukaan kanta dengan mengawal parameter proses seperti daya penggilap, kelajuan putaran dan masa menggilap. Semasa proses penggilapan, daya penggilap dan sudut perlu diselaraskan secara berterusan untuk mengelakkan penggilapan berlebihan atau kurang penggilap. Pada masa yang sama, serbuk penggilap dan kain penggilap perlu diganti dengan kerap untuk mengekalkan kesan dan kecekapan penggilapan.

Pemantauan dan pelarasan proses penggilapan: Pengisaran dan penggilapan halus adalah proses yang memerlukan kesabaran dan ketelitian. Semasa proses penggilap, adalah perlu untuk sentiasa memerhatikan perubahan pada permukaan kanta dan melaraskan daya penggilap, sudut dan saiz zarah serbuk penggilap untuk memastikan kesan penggilapan memenuhi keperluan reka bentuk. Di samping itu, adalah perlu untuk kerap menggunakan instrumen optik untuk mengesan kekasaran dan penghantaran permukaan kanta untuk menilai kesan penggilapan dan melaraskan strategi penggilapan.

Selepas pengisaran dan penggilap halus, kanta mesti menjalani pemeriksaan kualiti yang ketat untuk memastikan prestasi optik dan kualiti penampilannya memenuhi keperluan reka bentuk. Pemeriksaan kualiti biasanya merangkumi aspek berikut:

Pengesanan kekasaran permukaan: Gunakan alat pengukur kekasaran permukaan untuk mengesan kekasaran permukaan kanta bagi memastikan ia berada dalam julat yang ditentukan. Kekasaran permukaan adalah penunjuk penting untuk mengukur kelicinan permukaan kanta dan secara langsung mempengaruhi prestasi optik kanta.

Pengesanan pemancaran: Gunakan spektrofotometer untuk mengukur ketransmisian kanta bagi memastikan ketransmisiannya dalam julat cahaya nampak memenuhi keperluan reka bentuk. Transmitansi adalah salah satu penunjuk utama untuk mengukur prestasi optik kanta dan secara langsung mempengaruhi kesan pencahayaan dan keselamatan pemanduan.

Pengesanan kualiti pengimejan: Gunakan kamera resolusi tinggi dan carta ujian untuk menilai keupayaan pemfokusan lensa dan kejelasan pengimejan. Kualiti pengimejan ialah penunjuk penting untuk mengukur prestasi optik kanta dan secara langsung mempengaruhi kesan pencahayaan dan pengalaman visual.

Pemeriksaan kualiti rupa: Periksa penampilan kanta dengan teliti untuk memastikan tiada kecacatan seperti calar, retak dan buih. Kualiti penampilan adalah gambaran langsung kualiti kanta dan salah satu tumpuan perhatian pengguna.

Pengisaran dan penggilap halus bukan sahaja kerja teknikal, tetapi juga seni. Ia memerlukan pengrajin untuk mempunyai pengalaman yang kaya dan kemahiran yang hebat, dan dapat melaraskan strategi penggilapan dan parameter proses secara fleksibel mengikut bahan, bentuk dan keperluan optik bagi kanta yang berbeza. Pada masa yang sama, pengisaran dan penggilap halus juga merupakan satu proses yang memerlukan kesabaran dan ketelitian, memerlukan tukang untuk mengekalkan tahap tumpuan dan kesabaran yang tinggi semasa proses penggilapan yang panjang. Kegigihan dalam teknologi dan mengejar seni inilah yang menjadikan setiap kanta dwi-cahaya cawan dwi-lampu LED kelihatan licin dan terang seperti cermin, menjadi rakan kongsi pencahayaan yang dipercayai oleh pemandu.

Pengisaran dan penggilap halus adalah bahagian yang sangat diperlukan dalam proses pengeluaran kanta dwi-cahaya cawan dwi-lampu LED. Ia bukan sahaja melibatkan prestasi optik dan kesan pencahayaan kanta, tetapi juga mencerminkan penghormatan terhadap teknologi dan mengejar seni. Melalui kawalan proses yang ketat dan pemeriksaan kualiti yang ketat, setiap kanta boleh menjadi rakan kongsi pencahayaan yang dipercayai oleh pemandu, mengiringi keselamatan pemanduan malam.